Technische Produktionslinie für die Pelletierung von Kunststoffen Branchenkenntnisse

Wie funktioniert die Technische Produktionslinie für die Pelletierung von Kunststoffen eine effiziente Einfärbung und Modifizierung von Polymeren erreichen?

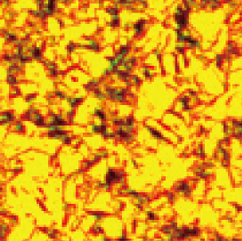

Der Prozess zur effizienten Einfärbung und Modifizierung von Polymeren in der Produktionslinie für die Pelletierung technischer Kunststoffe erfordert die Auswahl von Pigmenten und Additiven, die für das Polymersubstrat geeignet sind. Diese Pigmente sollten eine gute Dispergierbarkeit, Witterungsbeständigkeit und Stabilität aufweisen, um sicherzustellen, dass die Farbe während der Verarbeitung und Verwendung konstant bleibt. Geben Sie gleichzeitig nach Bedarf geeignete Mengen an Dispergiermitteln, Netzmitteln und anderen Additiven hinzu, um die Dispersionswirkung des Pigments im Polymer zu verbessern. Durch wiederholte Versuche und Anpassung des Formelverhältnisses wird das beste Verhältnis von Pigment zu Polymersubstrat gefunden. Bei Bedarf können Methoden wie das Mischen von Masterbatches, das Teilen von Pulverpigmenten und Masterbatches sowie die Farbkombination mehrerer Pigmente eingesetzt werden, um den idealen Farbeffekt zu erzielen.

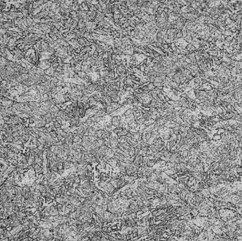

Bevor das Pigment und das Polymersubstrat in die Granulationsproduktionslinie gelangen, ist normalerweise ein Vormischvorgang erforderlich. Dieser Schritt trägt dazu bei, die Pigmentpartikel zunächst zu dispergieren und die Farbungleichmäßigkeiten bei der anschließenden Verarbeitung zu reduzieren. Der Doppelschneckenextruder ist eine Schlüsselausrüstung für die effiziente Einfärbung von Polymeren. Seine einzigartige Schneckenstruktur und Mischelemente können starke Scher- und Zugkräfte erzeugen, um die Pigmentpartikel in der Polymerschmelze vollständig zu dispergieren und zu vermischen. Durch die Anpassung von Parametern wie Schneckendrehzahl und Temperatur kann der Mischeffekt weiter optimiert werden.

Für den Färbeeffekt ist die Schneckenkonstruktion des Doppelschneckenextruders wichtig. Der Einsatz von Barriere-/Mischschnecken kann den Mischeffekt verstärken und die Gleichmäßigkeit der Pigmentdispersion im Polymer verbessern. Durch den Einbau statischer Mischer an bestimmte Teile des Extruders kann der Mischeffekt weiter verbessert werden. Statische Mischer ermöglichen durch ihr einzigartiges Fließkanaldesign, dass die Schmelze während des Fließprozesses mehrfach geteilt, neu organisiert und neu gemischt wird, wodurch eine gleichmäßigere Färbung erreicht wird.

Während des Extrusionsformprozesses ist eine genaue Kontrolle der Temperatur von Zylinder und Form für den Farbeffekt wichtig. Eine zu hohe Temperatur kann dazu führen, dass sich das Pigment zersetzt oder verfärbt, während eine zu niedrige Temperatur die Dispersion des Pigments beeinträchtigen kann. Beim Spritzgießen kann die richtige Einstellung der Einspritzgeschwindigkeit die Fließfähigkeit und den Mischeffekt der Schmelze verbessern und dadurch die Gleichmäßigkeit der Färbung verbessern. Die Einstellung des Gegendrucks hat auch Einfluss auf die Mischwirkung und die Farbgleichmäßigkeit der Schmelze. Eine ordnungsgemäße Erhöhung des Gegendrucks kann die Scherkraft und den Mischeffekt der Schmelze verstärken, ein zu hoher Gegendruck kann jedoch zu einer Überhitzung der Schmelze oder einem erhöhten Geräteverschleiß führen.

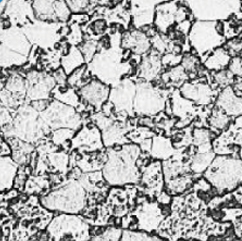

Die extrudierte Kunststoffschmelze durchläuft weitere Verarbeitungsschritte wie Abkühlen, Pelletieren und Trocknen, um schließlich Kunststoffpartikel mit gleichmäßiger Färbung zu erhalten. Bei diesen Schritten müssen Bedingungen wie Temperatur und Luftfeuchtigkeit streng kontrolliert werden, um Probleme wie Farbveränderungen oder Partikelanhaftungen zu vermeiden.

Die Produktionslinie für die Pelletierung technischer Kunststoffe erreicht eine effiziente Farbmodifikation von Polymeren durch die umfassenden Effekte präziser Rezepturgestaltung, Kontrolle der Mischgleichmäßigkeit, Optimierung der Geräteleistung und Anpassung der Prozessparameter.