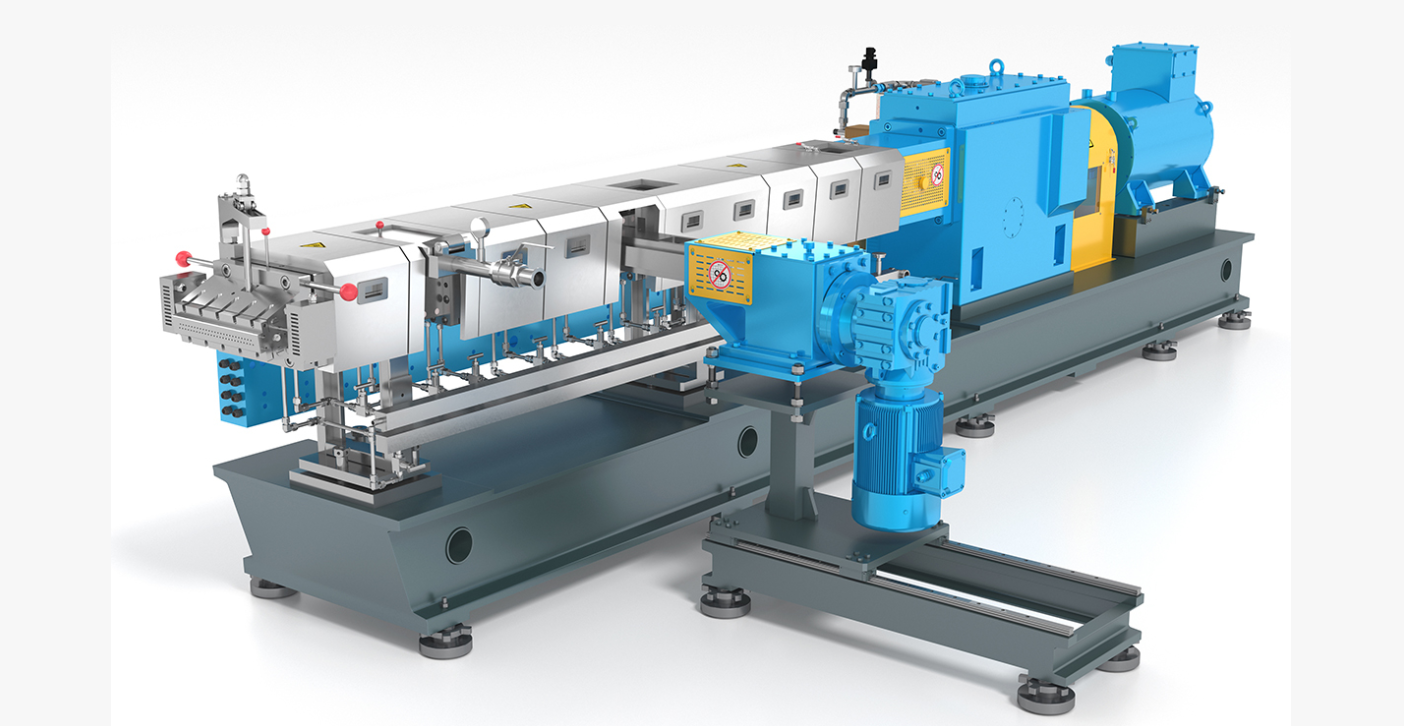

In Kunststoff, Gummi, Verbundwerkstoffen und anderen Branchen wirken sich die Produktionseffizienz und der Energieverbrauch der Extruder mit großer Kapazität direkt auf Unternehmensgewinne aus. KTD-Extruderproduktionslinie mit großer Kapazität erreicht ein perfektes Gleichgewicht zwischen effizienter Energieeinsparung und langfristigem stabilem Betrieb durch innovatives Design, intelligente Kontrolle und Prozessoptimierung.

1. Drei Kerntechnologien für eine effiziente Energieeinsparung

Hochtorque- und Energieverbrauchsschraubendesign mit niedriger Energie

Optimierte Fadenstruktur:

Nehmen Sie eine Barriererschraube oder ein Doppelwellenschrauben-Design an, um die Plastizisierungseffizienz zu verbessern und die Schwankung der Schmelzentemperatur (innerhalb von ± 1 ° C) zu verringern.

Mit einem hohen Alloy-Stahlfass wird der Verschleißfestigkeit um das Drei-mal erhöht und die Lebensdauer der Ausrüstung verlängert.

Energiesparende Wirkung:

Energieeinsparung von 15% ~ 25% im Vergleich zu herkömmlichen Extrudern (tatsächliche gemessene Daten).

Intelligentes Temperaturregelungssystem

Präzise segmentierte Temperaturregelung:

Unabhängiges PID -Temperaturregelmodul in 6 ~ 8 Zonen stieg die Reaktionsgeschwindigkeit um 50%.

Luftkühlwasserkühlung Dual -Modus, um unterschiedliche Materialanforderungen zu erfüllen (z. B. PVC erfordert eine strenge Temperaturregelung).

Direktantriebsmotor -Technologie

Beseitigen Sie die Reduktionsbox:

Direktantriebsschraube, Getriebewirkungsgrad erreicht 98% (herkömmliches Getriebe beträgt nur 90%).

Das Geräusch wird auf unter 75 Dezibel reduziert und für saubere Workshops geeignet.

2. Garantie für eine stabile Produktion

Modulares Design, bequeme Wartung

Schlüsselkomponenten (z. B. Schrauben, Heizringe) verwenden eine Schnellveröffentlichungsstruktur, und die Austauschzeit wird um 60%verkürzt.

Das Online -Überwachungssystem warnt vor Anomalien wie Lagerschwingung und motorischer Belastung in Echtzeit.

Adaptives Fütterungssystem

Passen Sie die Fütterungsgeschwindigkeit automatisch entsprechend dem Schmelzdruck -Feedback ein, um "Hunger" oder "Überlastung" zu vermeiden.

Besonders geeignet für recycelte Materialien oder hochgefüllte Materialien (z. B. Calciumcarbonat -Füllen von mehr als 50%).

Intelligente schockabsorbierende Basis

Das hydraulische Dämpfungsgerät absorbiert 80% der Vibration und schützt die Fundament der Fabrik.

Kontinuierlicher Betrieb für 3000 Stunden ohne Offset Record.

3. Wartungspunkte der KTD-Extruderproduktionslinie mit großer Kapazität

- Tägliche Wartung (jeweils Start/Stoppbetrieb)

Inspektion vor dem Start

Vorbehandlung mit Rohmaterial: Stellen Sie sicher, dass die Kunststoffpartikel trocken und frei von Verunreinigungen sind, um eine instabile Extrusion zu vermeiden, die durch Feuchtigkeit oder Fremdstoffe verursacht wird.

Bestätigung der Ausrüstung Status: Überprüfen Sie, ob die Schraube, der Lauf und die Würfel nicht beschädigt sind, das Schmiersystem ausreichend Öl hat und das Temperaturkontrollinstrument des Heizsystems normal ist.

Vorheizspezifikation: Stellen Sie die Temperatur nach den Prozessanforderungen fest und halten Sie sich 10 bis 20 Minuten lang warm, nachdem Sie den festgelegten Wert erreicht haben, um eine gleichmäßige Erwärmung zu gewährleisten.

Überwachung während des Betriebs

Parameterverfolgung: Achten Sie auf aktuelle, Druck- und Temperaturdaten in Echtzeit und stellen Sie sie sofort ein oder schalten Sie sie ab, wenn Sie abnormal sind.

Schmiermanagement: Wiederauffüllen Sie das Schmieröl des Reduzierers und des Lagers und verwenden Sie Fett, das den Standards entspricht.

Herunterfahrenreinigung

Entfernung von Restmaterial: Verwenden Sie Reinigungsmaterialien oder spezielle Reinigungsmittel, um die Schraube und den Lauf zu reinigen, um die Karbonisierung zu verhindern.

Wartung des Kühlsystems: Warten Sie nach dem Ausschalten der Erwärmung, bis die Temperatur auf einen sicheren Bereich sinkt, bevor die Leistung ausgeschaltet wird, um hohe Temperaturschäden an den Komponenten zu vermeiden.

- Regelmäßige Wartung

Umfassende Demontage und Inspektion von Schlüsselkomponenten

Schraube und Lauf: Verschleiß, die Schrauben durch schwere Verschleiß durchsuchen, reparieren oder ersetzen.

Übertragungssystem: Überprüfen Sie den Gürtel/die Kettenspannung, den Reinigen von Staub und Öl und stellen Sie sich den besten Zustand ein.

Kalibrierung des elektrischen und Temperaturkontrollsystems

Heizelement: Testen Sie die Empfindlichkeit von Heizspulen und Thermoelementen und ersetzen Sie die Alterungskomponenten.

Instrumentenkalibrierung: regelmäßig kalibrieren Temperatursteuerinstrumente, um die Datengenauigkeit zu gewährleisten.

Wartung des Kühlsystems

Skalenreinigung: Zerlegen Sie die Kühlwasserpipeline und entfernen Sie die Skala an der inneren Wand, um eine Blockierung zu vermeiden.

Versiegelungsprüfung: Ersetzen Sie verrostete oder undichtende Rohre.

- Spezielle Wartung der Schlüsselkomponenten

Schraubenwartung

Anti-Deformationsspeicher: Hängen oder flach, wenn sie nicht mehr verwendet werden, um Unebenheiten und Verformungen zu vermeiden.

Oberflächenbehandlung: Nach dem Abschalten Anti-Rust-Fett auftragen, um Oxidation zu verhindern.

Reduktionsbox Wartung

Zahnräder und Lager: Überprüfen Sie den Verschleiß und ersetzen Sie qualifiziertes Schmieröl.

Versiegelung: Ersetzen Sie öllige Dichtungen rechtzeitig.

Elektrische Sicherheit

Linieninspektion: Ziehen Sie lose Verbindungen fest, um Fehlfunktionen zu verhindern, die durch einen schlechten Kontakt verursacht werden.

- Speziales Szenariohandling

Plötzlicher Stromausfall: Nach der Wiederherstellung der Stromversorgung muss sie auf die Prozesstemperatur erwärmt und warm gehalten werden, um den Kaltstart und die Beschädigung der Schraube zu vermeiden.

Ausländungsmaterialhandhabung: Installieren Sie einen Magnetrahmen am Trichter, um zu verhindern, dass Metallverunreinigungen in das Fass gelangen.