Hochgeschwindigkeits-Doppelschneckenextrusionssysteme werden häufig in der Kunststoff-, Gummi-, Lebensmittel- und Chemieindustrie eingesetzt und sind hocheffiziente Verarbeitungsanlagen. Ihre einzigartige Struktur und ihr Funktionsprinzip verleihen ihnen beispiellose Vorteile beim Mischen, Plastifizieren, Schmelzen und Granulieren. Insbesondere beim Mischen von Materialien werden Hochgeschwindigkeits-Doppelschneckenextrusionssysteme aufgrund ihrer effizienten Mischleistung von vielen Branchen bevorzugt.

1. Grundstruktur und Funktionsprinzip von Hochgeschwindigkeits-Doppelschneckenextrusionssysteme

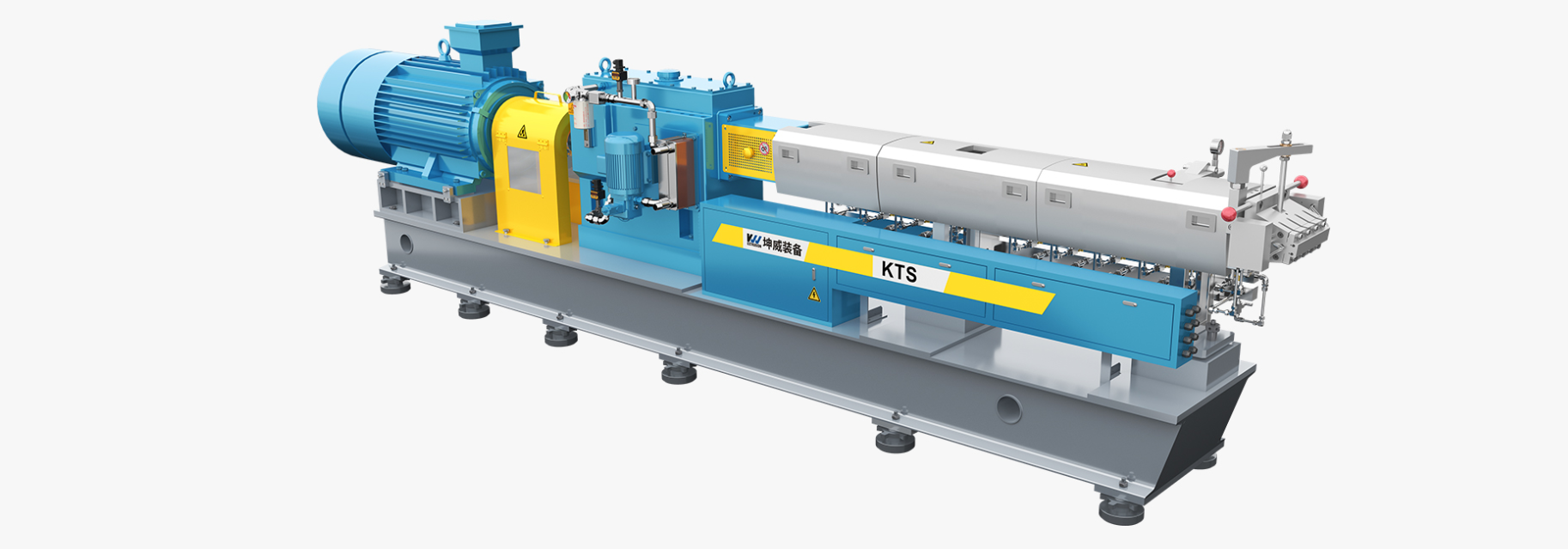

Ein Hochgeschwindigkeits-Doppelschneckenextrusionssystem besteht aus zwei zusammenwirkenden, rotierenden Schnecken. Diese Schrauben sind meist parallel angeordnet und können sich in gleicher oder entgegengesetzter Richtung drehen. Durch die Wechselwirkung zwischen den beiden Schnecken entstehen komplexe Strömungs- und Scherkräfte innerhalb der Anlage, was zu einer hocheffizienten Vermischung führt. Im Vergleich zu Einschneckenextrudern verfügen Doppelschneckenextruder über bessere Materialverarbeitungsfähigkeiten, insbesondere bei der Verarbeitung hochviskoser Materialien oder Materialien mit mehreren Komponenten.

2. Mischwirkung von Hochgeschwindigkeits-Doppelschneckenextrusionssysteme

Hochgeschwindigkeits-Doppelschneckenextrusionssysteme verbessern die Materialmischung durch die folgenden Methoden erheblich:

1) Synergistische Wirkung von Doppelschrauben

Die beiden Schnecken des Doppelschneckenextruders drehen sich gleich- oder gegenläufig. Durch diese Konstruktion kann das Material im Extruder einer Scherströmung unterliegen und unter dem Antrieb der Schnecken unterschiedliche Kompressions-, Expansions- und Mischprozesse durchlaufen. Diese synergistische Wirkung gewährleistet eine gründliche Durchmischung des Materials, insbesondere bei der Verarbeitung von Materialien mit unterschiedlichen Komponenten.

2) Erhöhte Scherkraft

Die Rotationsgeschwindigkeit und das Schneckendesign des Hochgeschwindigkeits-Doppelschneckenextruders erzeugen erhebliche Scherkräfte, was zu einer gleichmäßigeren Durchmischung des Materials führt. Während des Mischvorgangs tragen Scherkräfte dazu bei, Aggregate aus festen Partikeln und Flüssigkeiten aufzubrechen und sie zur besseren Durchmischung in der Matrix zu verteilen. Dies ist entscheidend für die gleichmäßige Verteilung von Pulvern, Granulaten, Polymeradditiven und anderen Materialien.

3) Effiziente erzwungene Zirkulation

Durch den Antrieb der Doppelschnecken bildet das Material eine effiziente Zirkulationsströmung zwischen den Schnecken und dem Zylinder. Durch diese Strömung wird das Material ständig gezwungen, zu zirkulieren und in vollständigen Kontakt mit anderen Materialien zu kommen. Insbesondere bei hohen Betriebsgeschwindigkeiten ermöglicht diese Strömung eine gründliche Durchmischung des Materials in allen Bereichen des Extruders. Sowohl thermoplastische als auch duroplastische Materialien können durch diese Zwangsumwälzung eine gleichmäßige Mischwirkung erzielen.

4) Einstellbares Schraubendesign

Das Schneckendesign von Hochgeschwindigkeits-Doppelschneckenextrudern ist sehr flexibel und kann an spezifische Produktionsanforderungen angepasst werden. Faktoren wie die Schneckengeometrie, die Rotationsgeschwindigkeit und die Zuführmethode können alle angepasst werden, um den Mischeffekt des Materials zu optimieren. Durch die Anpassung der Länge der Kompressions- und Dekompressionszonen der Schnecke kann beispielsweise eine effiziente Vermischung verschiedener Materialien erreicht werden, wodurch eine effiziente Plastifizierung und gleichmäßige Verteilung verschiedener Substanzen gewährleistet wird.

5) Zusammenarbeit des Temperaturkontrollsystems

Die Temperaturkontrolle während des Mischvorgangs hat einen erheblichen Einfluss auf die Mischwirkung des Materials. Hochgeschwindigkeits-Doppelschneckenextruder sind in der Regel mit einem präzisen Temperaturregelsystem ausgestattet. Durch die Kontrolle der Temperatur des Zylinders können die Viskosität und Fließfähigkeit des Materials effektiv angepasst werden, wodurch ein Anhaften des Materials oder ein vorzeitiges Abkühlen aufgrund zu hoher oder niedriger Temperaturen verhindert wird. Eine präzise Temperaturregelung sorgt für eine gründliche Durchmischung des Materials im Extruder und verbessert so die Qualität des Endprodukts.

3. Vorteile von Hochgeschwindigkeits-Doppelschneckenextrusionssystemen

Im Vergleich zu anderen Mischgeräten bieten Hochgeschwindigkeits-Doppelschneckenextrusionssysteme viele wesentliche Vorteile hinsichtlich der Mischwirkung:

1) Hocheffiziente Mischfähigkeit

Aufgrund seines einzigartigen Schneckendesigns und seiner effizienten Materialhandhabungsfähigkeiten kann der Hochgeschwindigkeits-Doppelschneckenextruder verschiedene Arten von Materialien verarbeiten, darunter verschiedene Thermoplaste, Gummi, Lebensmittelzusatzstoffe, pharmazeutische Pulver usw. Unabhängig von der Viskosität, Partikelgröße oder den physikalischen Eigenschaften des Materials kann der Doppelschneckenextruder eine effiziente und gleichmäßige Mischung gewährleisten.

2) Fähigkeit, mehrere Materialien zu verarbeiten

Hochgeschwindigkeits-Doppelschneckenextrusionssysteme können eine Vielzahl verschiedener Arten von Materialien verarbeiten, darunter auch komplexe Materialien wie wärmeempfindliche, thermoplastische oder Polymermaterialien. Durch die Anpassung des Schneckendesigns und der Betriebsbedingungen kann die Ausrüstung mit verschiedenen Materialien kompatibel sein und optimale Mischergebnisse liefern.

3) Reduzierte übermäßige Oxidationsreaktionen

Im Vergleich zu Einschneckenextrudern bieten Doppelschneckenextruder eine besser kontrollierbare Verarbeitungstemperatur und -zeit, was Oxidationsreaktionen von Materialien bei hohen Temperaturen effektiv reduziert und insbesondere die Verarbeitung wärmeempfindlicher Materialien sicherer macht. Diese kontrollierbare Temperatur und das gleichmäßige Mischen gewährleisten die Ausgabe hochwertiger Produkte. 4) Anpassung an komplexe Verarbeitungsanforderungen

Hochgeschwindigkeits-Doppelschneckenextrusionsanlagen eignen sich nicht nur für einfache Materialmischungen, sondern können auch komplexere Verarbeitungsanforderungen wie die Zugabe von Füllstoffen, Weichmachern, Schaummitteln und die Verarbeitung von Hochleistungsmaterialien bewältigen. Dank seiner Flexibilität kann dieses System verschiedene Herausforderungen in unterschiedlichen Produktionsprozessen meistern.

4. So optimieren Sie den Mischeffekt von Hochgeschwindigkeits-Doppelschneckenextrusionssystemen

Um die Mischwirkung von Hochgeschwindigkeits-Doppelschneckenextrusionsanlagen weiter zu verbessern, sind folgende Methoden eine Überlegung wert:

1) Feinabstimmung des Schraubendesigns

Passen Sie Geometrie, Länge, Spiel und Geschwindigkeit der Schnecken an die unterschiedlichen Produktionsanforderungen an, um den optimalen Mischeffekt zu erzielen. Beispielsweise können für Materialien, die eine hohe Scherkraft erfordern, höhere Geschwindigkeiten und engere Schneckenabstände verwendet werden.

2) Optimierung der Fütterungsmethode

Gestalten Sie die Einfüllöffnung entsprechend, um sicherzustellen, dass alle Arten von Materialien reibungslos und gleichmäßig in den Extruder gelangen können. Das Design mehrerer Zufuhröffnungen trägt dazu bei, eine gleichmäßige Materialverteilung zu erreichen und dadurch den Mischeffekt zu verbessern.

3) Präzise Kontrolle von Temperatur und Druck

Bei der Verarbeitung sind Temperatur und Druck wichtige Faktoren für die Mischwirkung. Durch die präzise Steuerung der Zylindertemperatur und des Innendrucks können die Viskosität und Fließfähigkeit des Materials effektiv angepasst werden, wodurch ungleichmäßiges Mischen durch zu hohe oder niedrige Temperaturen verhindert wird.

4) Regelmäßige Reinigung und Wartung

Eine regelmäßige Reinigung und Wartung der Schnecken und des Zylinders des Hochgeschwindigkeits-Doppelschneckenextruders ist unerlässlich, um Materialrückstände, Verstopfungen oder Anhaftungen zu vermeiden. Dies trägt dazu bei, den effizienten Betrieb der Anlage aufrechtzuerhalten und die Stabilität des Mischeffekts sicherzustellen.

5. Häufig gestellte Fragen (FAQ)

F1: Welche Materialien eignen sich zum Mischen mit Hochgeschwindigkeits-Doppelschneckenextrusionssystemen?

A1: Hochgeschwindigkeits-Doppelschneckenextrusionssysteme eignen sich für eine Vielzahl von Materialien, darunter Kunststoffe, Gummi, Lebensmittel, Pharmazeutika und andere Zusatzstoffe. Sie eignen sich besonders für die Verarbeitung von Materialien mit hoher Viskosität oder solchen, die eine effiziente Plastifizierung und Mischung erfordern.

F2: Wie kann festgestellt werden, ob der Mischeffekt eines Hochgeschwindigkeits-Doppelschneckenextrusionssystems den Standards entspricht?

A2: Der Mischeffekt kann anhand von Indikatoren wie Produktgleichmäßigkeit, Farbunterschied, Partikelverteilung und physikalischen Eigenschaften beurteilt werden. Bei ungleichmäßiger Vermischung können Anpassungen der Schneckenkonstruktion oder der Prozessbedingungen erforderlich sein.

F3: Ist der Energieverbrauch von Hochgeschwindigkeits-Doppelschneckenextrusionssystemen hoch? A3: Im Vergleich zu Einschneckenextrudern benötigen Hochgeschwindigkeits-Doppelschneckenextruder typischerweise eine höhere Leistung, um die beiden Schnecken anzutreiben. Ihre effizienten Misch- und Verarbeitungsfähigkeiten können jedoch die Produktionseffizienz optimieren und die Energieverschwendung bis zu einem gewissen Grad reduzieren.

F4: Wie kann die Produktionseffizienz eines Doppelschneckenextruders verbessert werden?

A4: Die Produktionseffizienz kann durch die Optimierung des Schneckendesigns, die Anpassung der Verarbeitungstemperatur, die rationale Auswahl von Vorschubgeschwindigkeit und -geschwindigkeit sowie die Durchführung einer regelmäßigen Gerätewartung verbessert werden. Eine ordnungsgemäße Steuerung der Prozessparameter kann auch die Produktionseffizienz effektiv verbessern.