Kunststoffe sind ein in der Industrie weit verbreitetes Material und werden aufgrund ihrer Vorteile wie geringes Gewicht, Korrosionsbeständigkeit und einfache V...

MEHR LESENWeb-Menü

Produktsuche

Sprache

Menü verlassen

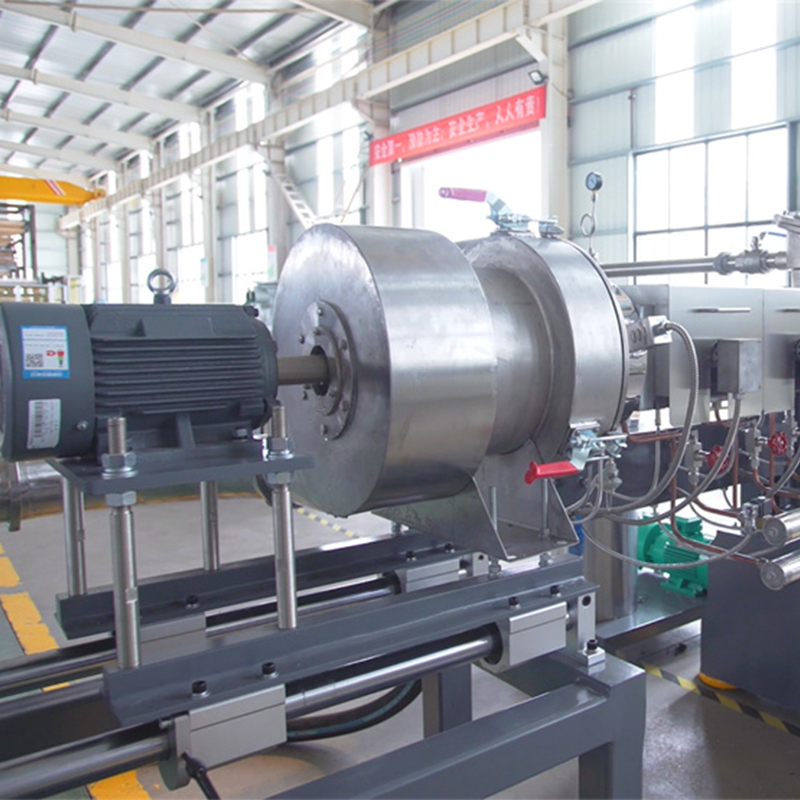

Pelletiersystem

Fortschrittliche Struktur, hochwertige Leistung, einfache Bedienung, hohe Zuverlässigkeit und Haltbarkeit.

Pelletiersystem Hersteller

-

Beim Heißschneiden mit luftgekühlter Werkzeugoberfläche wird das Material in Partikel geschnitten, gelangt dan...

Mehr -

Das Heißschneiden der Wasserringdüsenoberfläche bedeutet, dass das Material in der Luft in Partikel geschni...

Mehr -

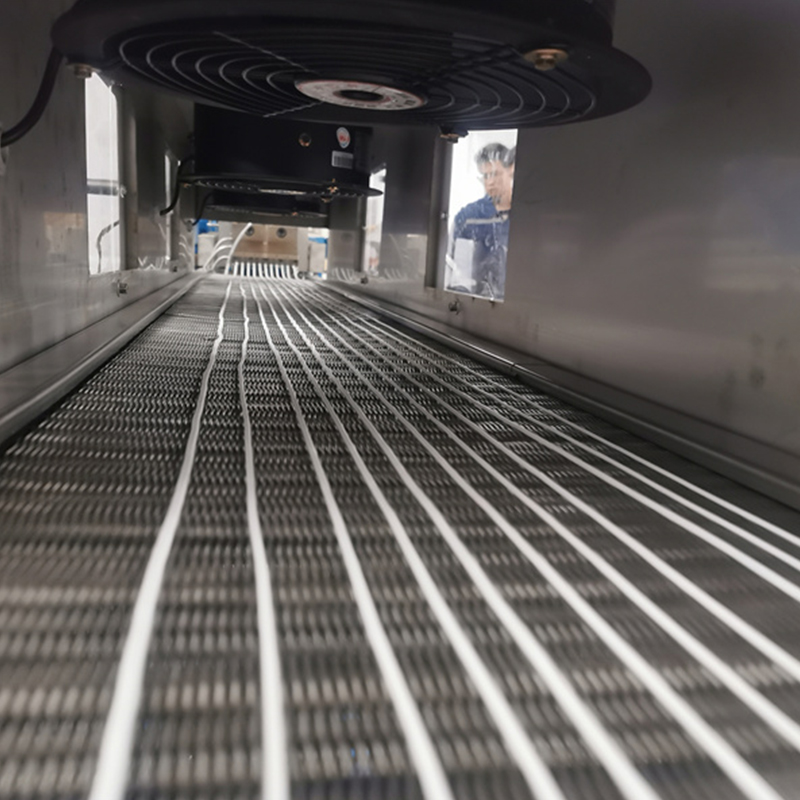

Das Strangpelletisieren ist eine gängige Schneidmethode, die für allgemeine Materialien geeignet ist, hauptsäc...

Mehr -

Heißschneiden unter Wasser bedeutet, dass das Material im Wasser in Partikel geschnitten wird und direkt dem W...

Mehr

Von der Beratung bei der Prozess- und Produktionsoptimierung über die Installation, Systemeinrichtung und Inbetriebnahme bis hin zur Überprüfung der spezifischen Produktqualität.

- Systemplanung

- Systemlogistik

- Grundentwurf von Gebäude und Infrastruktur

- Schnittstellenkoordination mit Dritten

- Projektentwicklung

- Schulung, Produktionsunterstützung und Service

Wir bieten eine große Auswahl an Moc für Zylinder, Schneckenelemente und Wellen.

Mit unserem exklusiv entwickelten, extrem verschleiß- und korrosionsbeständigen Material konnte die Lebensdauer von Fässern im Vergleich zu HIP-Material für die Compoundierung von Polymeren mit Glas- und Kohlefasern, Keramik- und Metallmassen sowie anorganischen Füllstoffen um ein Vielfaches verlängert werden.

- Nitrierter Stahl

- Spezieller Edelstahl

- SAM26/WR13

- Hastelloy

- WC auf Nickelbasis

- WC auf Kobaltbasis

Das einzigartige intelligente Steuerungssystem kann eine Vielzahl individueller Funktionen für Sie realisieren, Intelligenz und Datenerfassung realisieren und die Betriebseffizienz und Produktionsstabilität verbessern.

- Mega-Datenspeicherung und -analyse

- Kompatibel mit allen industriellen Busprotokollen

- Maschinell erlernter Algorithmus zur Vorhersage von Fehlfunktionen und zur Optimierung von Parametern

-

-

Produktionslinie für die Extrusion von technischen Kunststoffen ist eine Verarbeitungslösung, die häufig bei der Herstellung von Rohren, Platten, Folien, ...

MEHR LESEN -

Der Pharmazeutischer Hotmelt-Extruder (HME) ist ein wichtiges Gerät, das in der pharmazeutischen Industrie zur Herstellung fester Dispersionen und Formul...

MEHR LESEN -

In Kunststoff, Gummi, Verbundwerkstoffen und anderen Branchen wirken sich die Produktionseffizienz und der Energieverbrauch der Extruder mit großer Kapazität...

MEHR LESEN -

In der petrochemischen Industrie die Granulation und Modifikationstechnologie von Pulvermaterialien wirkt sich direkt auf die Leistung, den Anwendungsumf...

MEHR LESEN -

1. Grundprinzipien und Systemzusammensetzung der Extrusionsproduktionslinie Die technische Kunststoff -Extrusionsproduktionslinie ist...

MEHR LESEN -

1. Effizientes Mischen: einheitliche Dispersion, ausgezeichnete Leistung Der Kernvorteil der Öko-kostengünstige Reihe von Kunststoffmisch- und Modif...

MEHR LESEN -

1. Was ist a heißer Schmelz -Extruder für Medizin und Pharmazeutika ? Ein heißer Schmelztruder ist ein Gerät, das Rohstoffe durch Heizen-, Mi...

MEHR LESEN -

Im Bereich der plastischen Verarbeitung, KTS High-Performance Der Extruder ist aufgrund seiner Prozessstabilität und maßgeschneidertes Design zu einer wi...

MEHR LESEN

Wie funktioniert die Schneckenextruder-Granuliersystem den Durchmesser und die Form der Pellets kontrollieren?

Der Durchmesser der Pellets wird hauptsächlich durch die Öffnung der am Ende des Extruders installierten Düsenplatte bestimmt. Die Düsenplatte ist mit einer Reihe gleichmäßig verteilter Löcher versehen, durch die das Material extrudiert und in Pellets geschnitten wird. Daher kann der Durchmesser der Pellets direkt gesteuert werden, indem der Durchmesser der Löcher in der Düsenplatte angepasst wird. Durch Erhöhen der Schneckengeschwindigkeit oder Erhöhen der Vorschubgeschwindigkeit wird die Extrusionsgeschwindigkeit des Materials erhöht, wenn die Düsenplattenöffnung unverändert bleibt, was dazu führen kann, dass die Pellets vor dem Schneiden gedehnt werden, wodurch sich die Pelletlänge erhöht, während der Durchmesser unverändert oder geringfügig bleiben kann verringern. Daher muss die Extrusionsgeschwindigkeit entsprechend der Zielpelletgröße angepasst werden. Die Pellets können durch wassergekühltes Messerschneiden, Heißmesserschneiden oder Rotationsmesserschneiden geschnitten werden. Position, Geschwindigkeit und Druck der Schneidvorrichtung müssen präzise gesteuert werden, um sicherzustellen, dass die Pellets an der richtigen Position geschnitten werden, um einen gleichmäßigen Pelletdurchmesser zu erhalten.

Geometrie und Konfiguration der Schnecke haben einen wichtigen Einfluss auf die Misch-, Plastifizierungs- und Extrusionsprozesse des Materials. Durch Änderung der Schneckengewindeform, der Steigung, der Kombination von Schneckenelementen usw. können das Fließmuster und der Extrusionsdruck des Materials angepasst und so die Form der Pellets beeinflusst werden. Beispielsweise kann der Einsatz von Schneckenelementen mit stärkerer Mischfähigkeit die Gleichmäßigkeit des Materials verbessern und zur Bildung einer gleichmäßigeren Partikelform beitragen. Obwohl die Düsenplatte hauptsächlich den Durchmesser der Partikel steuert, kann ihre Form auch einen gewissen Einfluss auf die endgültige Form der Partikel haben. Beispielsweise kann die Verwendung einer speziellen Lochform zu unrunden Partikeln führen. Dieser Effekt ist normalerweise gering und muss mit anderen Faktoren koordiniert werden.

Auch die physikalischen und chemischen Eigenschaften des Materials können die Form der Partikel beeinflussen. Beispielsweise besteht bei Materialien mit hoher Viskosität möglicherweise eine größere Wahrscheinlichkeit, dass sie während der Extrusion längliche Partikelformen bilden, während Materialien mit niedriger Viskosität möglicherweise kürzere Partikel bilden. Daher ist es bei der Auswahl eines Schneckenextruder-Granuliersystems notwendig, die Eigenschaften des Materials zu berücksichtigen und die Ausrüstung und Prozessparameter entsprechend anzupassen. Die Viskosität ist ein Maß für den Fließwiderstand des Materials und beeinflusst direkt das Fließverhalten des Materials im Schneckenextruder und seine Form nach der Extrusion. Hochviskose Materialien erfordern zum Fließen beim Extrudieren eine größere Scherung und einen höheren Druck, was dazu führen kann, dass das Material an der Extrusionsöffnung gedehnt wird und längliche Partikel bildet. Im Gegensatz dazu werden Materialien mit niedriger Viskosität eher in einer kürzeren Form extrudiert.

Neben den physikalischen und chemischen Eigenschaften des Materials haben auch andere Prozessparameter wie Schneckengeschwindigkeit, Vorschubgeschwindigkeit, Zylindertemperaturverteilung, Extrusionsdruck usw. einen wichtigen Einfluss auf die Form der Partikel. Diese Parameter müssen aufeinander abgestimmt werden, um die beste Kombination zu bilden, um sicherzustellen, dass das Material während des Extrusionsprozesses vollständig plastifiziert und gemischt wird und gleichzeitig eine übermäßige Dehnung oder Scherverformung vermieden wird.

Das Schneckenextruder-Granulationssystem steuert den Durchmesser und die Form der Partikel durch Schablonendesign, Steuerung der Extrusionsgeschwindigkeit, Einstellung des Abschaltmechanismus und Optimierung der Schnecken- und Prozessparameter. In praktischen Anwendungen sind flexible Anpassungen und Optimierungen entsprechend spezifischer Material- und Produktionsanforderungen erforderlich.

Handwerkskunst in die Zukunft bringen.

Nr. 11, Zijin Road, Wirtschaftsentwicklungszone Dujiangyan, Stadt Chengdu, Sichuan, China

-

-

+86-28-87228839