Welchen Einfluss hat das Trichterdesign? Schneckenextruder-Zuführsystem auf die Fütterungseffizienz?

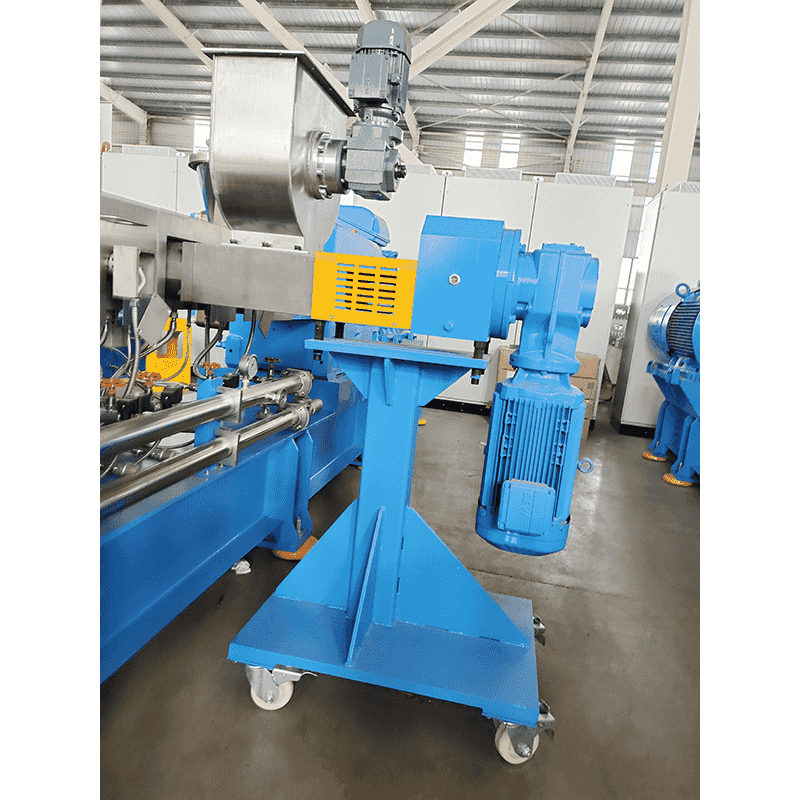

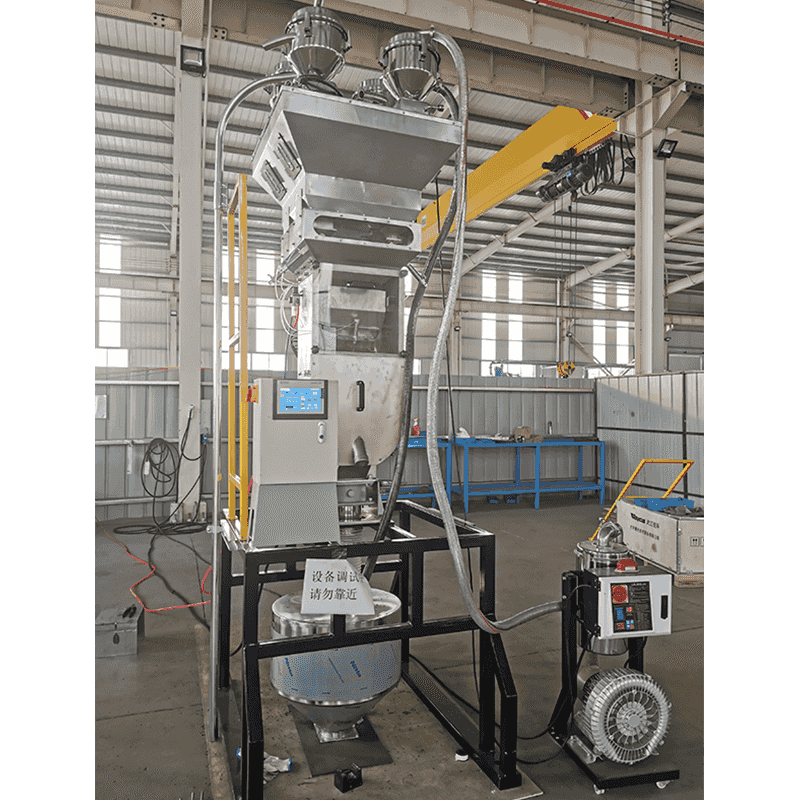

Der Durchmesser und das Volumen des Trichters wirken sich direkt auf die Einzugsgeschwindigkeit aus. Wenn die Trichtermündung zu klein ist oder das Volumen nicht ausreicht, ist die Materialzufuhr schlecht, was sich auf die Zuführeffizienz auswirkt. Im Gegenteil kann eine angemessene Trichtergröße dafür sorgen, dass das Material stabil und schnell in den Schneckenextruder gelangt. Bei der Gestaltung des Trichters sollten die Fließfähigkeit und die Stapeleigenschaften des Materials berücksichtigt werden. Beispielsweise kann die Verwendung abgerundeter Ecken das Phänomen des Wandhängens des Materials im Trichter verringern und die Fließfähigkeit des Materials verbessern. Gleichzeitig kann eine sinnvolle Trichterform auch verhindern, dass das Material während des Zuführvorgangs zusammenklumpt oder verstopft.

Einige Trichter verfügen über Gitter oder Trennwände im Inneren. Diese Strukturen können das Material in verschiedene Ebenen oder Bereiche unterteilen, was dazu beiträgt, die Fließfähigkeit und Gleichmäßigkeit des Materials zu verbessern. Beispielsweise kann das Gitter das Einheitsvolumen des Materials reduzieren, ein Zusammenballen und Wölben des Materials verhindern und so die Zuführeffizienz verbessern. Um die Fütterungseffizienz weiter zu verbessern, werden einige Trichter auch mit einer Vibrationsvorrichtung ausgestattet. Das Vibrationsgerät kann den Trichter regelmäßig oder kontinuierlich vibrieren lassen, um das Material zu lockern, Verstopfungen zu beseitigen und sicherzustellen, dass das Material reibungslos in den Schneckenextruder gelangt.

Der Abstand zwischen Trichter und Matrize ist ebenfalls ein Datenwert, der kontrolliert werden muss. Wenn der Abstand zu groß ist, erhöhen sich der Widerstand und die Zeit des Materialeinzugsvorgangs, was zu einer langsameren Einzugsgeschwindigkeit führt. Daher kann eine angemessene Anpassung des Abstands zwischen Trichter und Matrize den Widerstand des Materials beim Zuführvorgang verringern und die Zuführeffizienz verbessern.

Durch die Optimierung des Trichterdesigns kann die Einzugsgeschwindigkeit des Schneckenextruders deutlich erhöht werden. Durch angemessene Größe, Form und interne Strukturgestaltung sowie geeignete Vibrationsvorrichtungen und Abstandseinstellungen kann sichergestellt werden, dass das Material stabil und schnell in den Schneckenextruder gelangt. Eine unangemessene Trichterkonstruktion kann zu Materialverstopfungen, Undichtigkeiten und anderen Ausfällen führen. Durch die Optimierung des Trichterdesigns kann die Häufigkeit dieser Ausfälle reduziert und die Stabilität und Zuverlässigkeit des Schneckenextruders verbessert werden. Die Verbesserung der Zuführeffizienz steht in direktem Zusammenhang mit der Produktionseffizienz der gesamten Produktionslinie. Durch die Optimierung des Trichterdesigns können Ausfallzeiten reduziert und die Produktionsgeschwindigkeit erhöht werden, wodurch größere wirtschaftliche Vorteile für das Unternehmen entstehen.

Das Trichterdesign des Schneckenextruder-Zuführsystems kann die Zuführgeschwindigkeit und Produktionseffizienz erheblich verbessern, die Ausfallrate reduzieren und durch angemessene Größe, Form und interne Strukturgestaltung sowie geeignete Vibrationsvorrichtungen und -abstände größere wirtschaftliche Vorteile für das Unternehmen schaffen Einstellung. In praktischen Anwendungen sollte die geeignete Trichterkonstruktion auf der Grundlage spezifischer Produktionsanforderungen und Materialeigenschaften ausgewählt werden.